お客さまPROFILE

トヨタ自動車株式会社(以下、トヨタ)さまは1937年の設立以来、「クルマづくりを通じて社会に貢献すること」を理念にモータリゼーションの進展に大きく貢献してきました。今回の取材先となる元町工場さまは、1959年から稼働する歴史ある工場で現在は「レクサスLC、GS」「クラウン」、燃料電池車「MIRAI(ミライ)」などの生産をおこないながら、海外工場の技術支援をする拠点としての役割も担っています。

プロジェクトメンバー

トヨタ

先進生産技術部吉原 功

中部電力ミライズ

(注)所属は2019年12月取材当時

index

MIRAI(ミライ)に採用された

CFRPの加熱工程が課題に

トヨタさまでは、2015年10月、持続可能な社会の実現に向けて「トヨタ環境チャレンジ2050」を発表。元町工場さまでも「工場CO2ゼロチャレンジ」を掲げ、「製造技術の改善」と「エネルギー使用量の低減」の2本柱による取り組みを進められていました。その一つとして取り上げられたのが「CFRP(注1)加熱工程の改善」。燃料電池車「MIRAI」には燃料電池を衝撃などから保護する部品として燃料電池フレームが搭載されており、その素材として採用されたのが高い強度と軽さを併せ持つCFRPでした。

強度と軽量化を両立するCFRPは、現在、スポーツ・レジャーから航空・宇宙まで幅広い分野で利用されていますが、一方で、熱伝導率が金属と比べて極めて低いため、加熱工程に時間がかかる素材でした。高い生産性が求められる自動車産業では、いかにCFRPの加熱時間を短縮し、エネルギー使用量とCO2を削減するかが課題となっていました。

(注1)CFRP(carbon fiber reinforced plastic:炭素繊維強化樹脂)

上部が燃料電池 下部が燃料電池フレーム

考えうる全ての加熱方式を

検証し、最適解を導く

このため、トヨタさまは、今まで採用していた「遠赤外線」以外の加熱方式の検討をスタート。従来から、ソリューション提案などで生産現場の状況を把握していた中部電力ミライズにご相談をいただき、トヨタさまとともに課題を解決する取り組みを開始。まずは、中部電力ミライズの実験施設にて加熱試験装置を活用した各種加熱方式の試験を提案しました。

トヨタ自動車

吉原さま

「多様な加熱方式を一度に検証でき、さらに積極的に色々な試験を繰り返しおこなって、客観的に評価するというやり方は、非常に重要なプロセスだと思い、実験施設の活用を決めました」

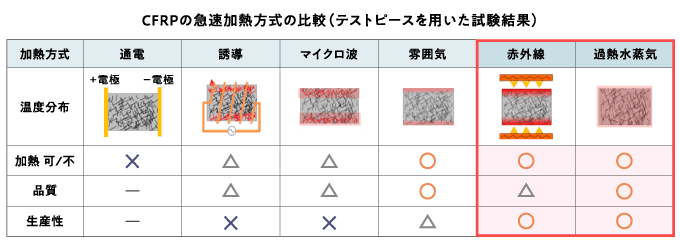

早速、トヨタさまに実験施設までお越しいただき、CFRPのテストピースを用いて「誘導加熱」「マイクロ波」「熱風」「赤外線」「過熱水蒸気(注2)」による加熱方式の比較試験を実施。その結果、「赤外線」と「過熱水蒸気」が有効な手段であることが分かってきました。

さらに検証を重ね、「赤外線」の中でもCFRPとの相性が良い「中赤外線」を用いると加熱時間は短縮できるが、CFRPの内部と表面の温度差が大きいという問題が発生しました。一方、内部まで高速かつ均一に加熱でき、オーブンレンジに採用されている「過熱水蒸気」の特性に着目し、CFRPにも応用できると突き止めました。

(注2)過熱水蒸気とは、水を沸騰させ発生した飽和水蒸気を更に加熱した高温の蒸気のことである。従来一般的に使用されてきた加熱空気に比べて、凝縮潜熱を保有するため、熱量が大きく伝熱能力に優れていることが特長。

中部電力

ミライズ

「「赤外線」での課題を受け、新たな発想が必要になりました。そのとき、食品で有効ならばCFRPにも使えるのではというアイデアが浮かび、挑戦しました」

高品質と開発スピードの両立へ。

業界を超えたプロジェクトで挑む

加熱方式の決定後、トヨタさまは、加熱装置開発プロジェクトを立ち上げられました。そこには中部電力ミライズに加え、過熱水蒸気を用いた加熱装置を中部電力ミライズと共同開発してきた株式会社豊電子工業(以下、豊電子)さまもパートナーとして迎え入れられました。

トヨタ自動車

吉原さま

「今、自動車業界においては、新しい時代が到来し、世界規模で、さらに業界を超えて時々刻々と競争相手が変わり、これまでにないくらい進化のスピードが必要になっています。そのために、従来の自動車業界の垣根を超えた企業ともコラボしながら、とにかくスピードを上げて進まなければいけません。今回の加熱装置の開発は、社内で前例が無かったため、実績のある中部電力ミライズさまと豊電子さまに協力を依頼しました」

試行錯誤の先に見えた

新型加熱装置。「未来」に革新!

過去に開発した過熱水蒸気を用いた金属向け加熱装置を、CFRPに応用するというのが開発テーマ。テストピースでの加熱試験では良い結果が出ていたことから、当初、既存の装置を改良すれば容易に開発できるのではというイメージを抱いていましたが、スタートしてみると困難が待ち構えていました。

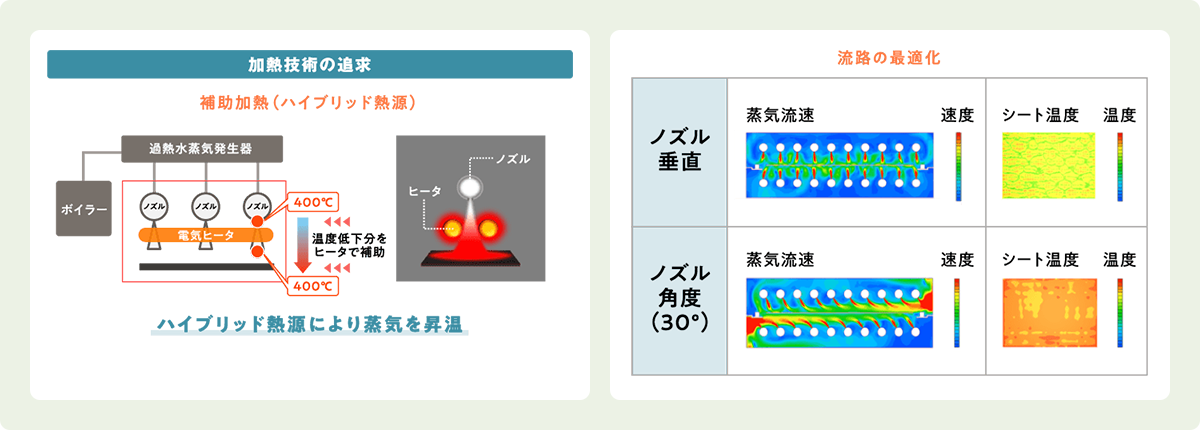

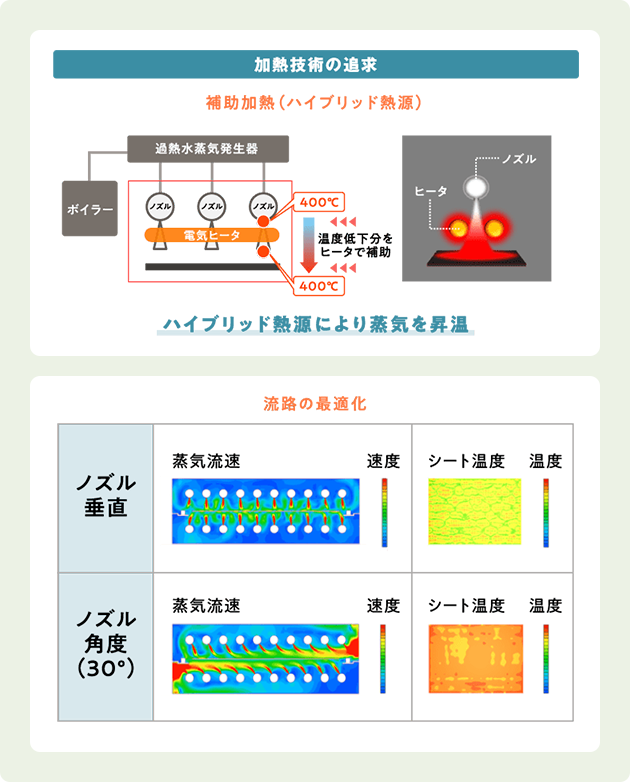

一次試作機は、昇温時間が目標を大きくオーバー。原点に立ち返り、過熱水蒸気について見直す必要がでてきました。

中部電力

ミライズ

「実際のサイズで試験をしてみると、加熱開始からCFRPの温度が想定よりも上がらないことが分かりました。これは気体が膨張すると圧力が減少し、温度が下降するという断熱膨張の現象が原因でした。このため、試行錯誤し、電気ヒータを補助の熱源として使う「ハイブリッド熱源」を採用することにしました」

さらに水蒸気の流速、当てるノズルの距離や角度により、温度ムラが発生するということも判明。試験結果の評価・分析に加え、流体CAE解析を活用し、ノズルの形状・角度・位置を最適化し、短時間かつ温度ムラのない加熱を実現しました。

また、CFRPはこれまでに経験のない新しい素材のため、トヨタさまの品質基準に照らし試験を実施。特に、過熱水蒸気は「水」を使うことから、水による劣化の有無を確認しながら、一つ一つ丁寧に品質要件をクリアしながら装置開発を進めていきました。

トヨタ自動車

吉原さま

「新しい素材というのは未知です。事前にシミュレーションをしても、同じ結果にならないことが当たり前です。とはいえ、完成時期はずらせない。常に緊張を伴いました」

中部電力

ミライズ

「テストを重ね、徹底的に評価し改善しました。私たちは問題を一つ一つ検証し、それを粘り強く克服しながらお客さまが求める課題を解決することを常に目指しています」

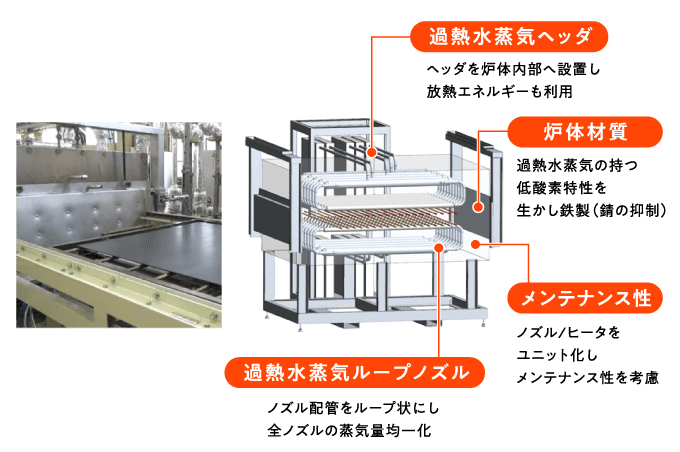

こうして導き出した方策の全てを織り込み、トヨタさまが必要とする加熱装置が完成したのです。

トヨタ自動車

吉原さま

「多くの場合、一つの技術が実用化できなければ、次の選択肢がなかなか出てこない。しかし、中部電力ミライズさんの場合は、これがダメならあれがあるというように別の新たな選択肢を提案してもらえ、それをすぐ試すこともできます。これがスピード感を持っていいものを作ることにつながっていて、非常にありがたかったです。また、当初、テストピースでは時間短縮が確認できたのに、実際の素材となるとうまくいかず随分苦労しましたが、その点においても中部電力ミライズさんは一緒に原因をひたすら追求し、対策を講じてくれたことで結果につなげることができました。今回のように新しいエネルギーの使い方や、一番効率のよい方法を、新たな技術とともに一緒に作り上げてもらえたことは、とても心強く感じました」

中部電力

ミライズ

「今回の開発は、今までどの企業もやったことのない挑戦でしたので、壁を乗り越えた喜びはひとしおでした」

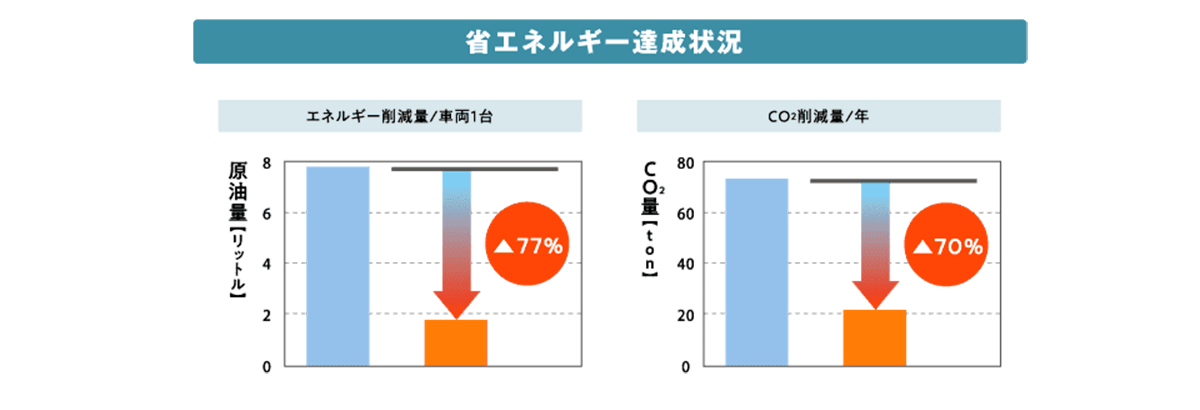

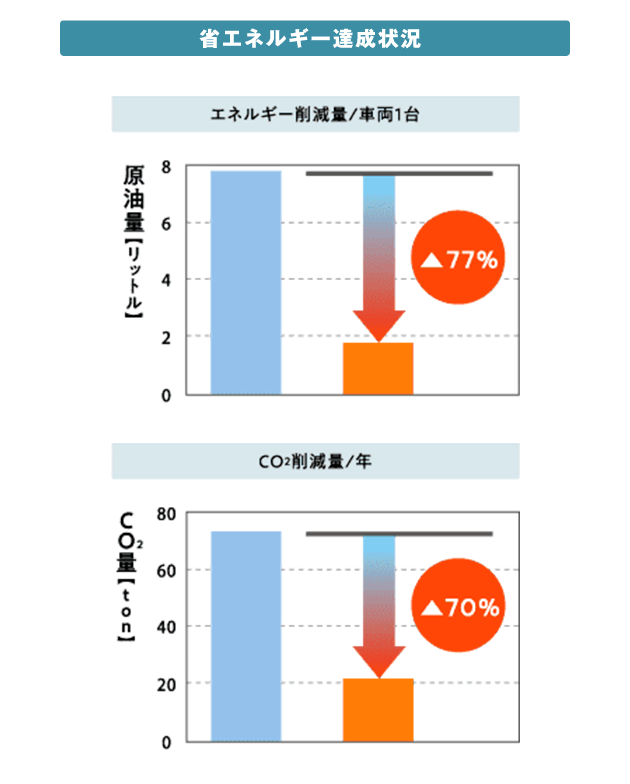

エネルギー使用量77%減!

CO2排出量70%減!

目標を大幅過達

完成した新型加熱装置による改善効果は当初の見込み以上となり、従来と比較してエネルギー使用量を約77%削減。また、CO2排出量を約70%削減し、全ての目標値を大幅過達しました。

トヨタさまでは、この成果を受けて「CFRPは熱伝導率が低いことから、昇温性と温度均一性の双方を同時に向上させることが難しく、それが大量生産の阻害要因の一つと指摘されてきたが、今回得た知見で技術的な目途が立ったと言える」という見解を示されています。

また、3社で共同申請した「熱可塑性CFRPの過熱水蒸気を用いた急速加熱による省エネルギーの取り組み」が平成30年度省エネ大賞(主催:一般財団法人 省エネルギーセンター)の省エネ事例部門において、最高位である「経済産業大臣賞」を受賞しました。

この成果はトヨタさま社内での関心も高く、吉原さまの元へは、加熱で多くのエネルギーを消費する塗装部門からの問い合わせや他素材への活用の相談などが舞い込んでおり、一部は実現に向けた取り組みも始まっています。

トヨタ自動車

吉原さま

「引き続き「トヨタ環境チャレンジ2050」の取り組みの一つとして、この技術を役立てていけるよう、さらなる省エネに向けた努力を重ねていきます。現状、クルマづくりにおいて、CFRPの需要が急速に増えるという段階ではありませんが、未来のモビリティ社会で活躍が期待される「フライングカー(空飛ぶ自動車)」などは軽量化が最優先となり、必須の素材になると思います。その時代に向け、さらなる量産化に取り組んでいきます」

中部電力

ミライズ

「中部電力ミライズでは、引き続きトヨタさまの取り組みをお手伝いさせていただき、未来のモビリティ社会に陰ながら貢献できればと考えております」

中部電力

ミライズ

「ここには、基礎試験から検証、評価・分析を可能とする設備に加え、私たちがこれまで蓄積した豊富な知見があります。検証から改善策のご提案まで、トータルなサポートを通じて最適な加熱方式を導くお手伝いができると考えました」