お客さまPROFILE

各種自動車システムの大手グローバルサプライヤーであるアイシングループさま。その主要企業のひとつとして、自動車部品を主体とする鋳造・機械加工、塑性加工などを担うのが、アイシン高丘株式会社さまです。

創業から60年を超える歴史を持ち、数多くの自動車メーカーに納入している自動車用鋳鉄部品では、日本一の生産量を誇る世界トップクラスの総合鋳造メーカーです。関連会社は国内8社、海外16社を有します。

プロジェクトメンバー

アイシン高丘

プラント技術G

グループマネージャー長山 真

プラント技術G

本社PET宮﨑 剛匡

中部電力ミライズ

法人営業部山本 努

法人営業部榊原 望

(注)所属は2022年4月取材当時

index

冷却工程で製品の温度が

下がり切らないという

課題を抱える

私たちが乗っている自動車は、数多くのパーツで構成されています。その中でも、アイシン高丘さまが創業以来長年にわたって手掛けているのは、エンジン系、駆動系、ブレーキ系など自動車の基幹部分に使われる製品が中心。どれも、安全性、耐久性、快適性を実現するために、優れた性能と高い強度が求められるものばかりです。それらの製品の多くは鋳物(いもの)であり、「鋳物製造(鋳造)」のラインで生産されています。

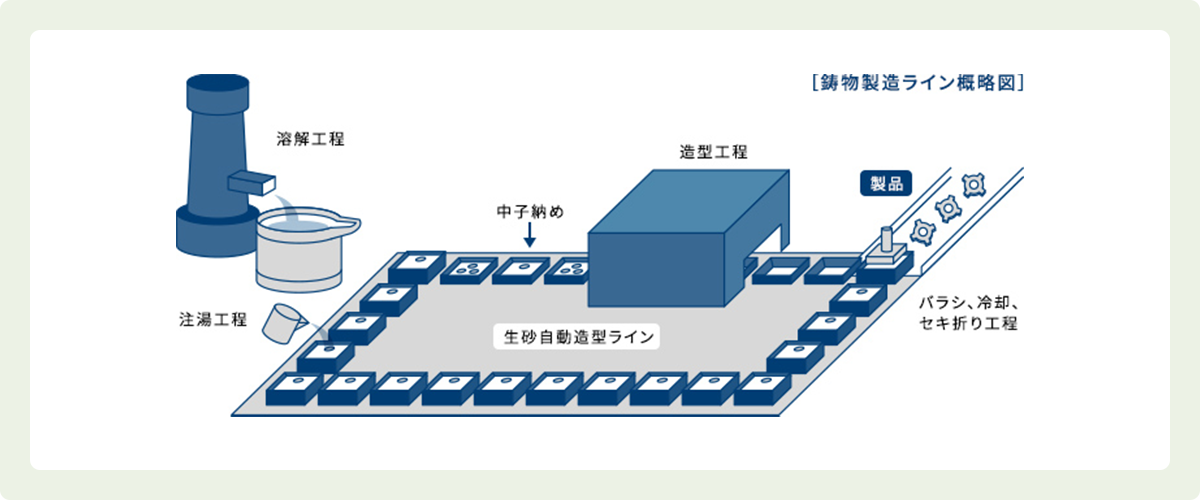

鋳造の主な工程は、材料を高温で燃やして溶かす「溶解」、製品の鋳型を砂を押し固めて作る「造型」、溶かした材料を鋳型の中に注ぎ込む「注湯(ちゅうとう)」、鋳型の中で固まった製品と砂を分離する「バラシ」、製品の熱を冷ます「冷却」、製品に残ったバリや砂粒を落とす「堰折(せきおり)」などの順に分けられます。

アイシン高丘さまが鋳造ラインで生産する自動車パーツ製品群

出典 アイシン高丘さまのホームぺージ

国内外に多くの自動車部品生産工場を構えるアイシン高丘さまですが、これまで各工場の鋳造ラインの中で、「冷却」工程にさまざまな課題を抱えていました。そもそも冷却がなぜ必要なのかといえば、冷却した製品を取り出して整え、次の工程への送り出しは現場スタッフが手作業でおこないます。そのため、製品を人の手で触れる温度帯(70℃以下)まで下げなければならないのです。

これまで製品の冷却方式は、自然放熱、送風、散水など、工場の規模やラインの形態など諸条件によって異なる方式が用いられてきました。しかし、どれも一長一短があり、中々思うような効果が出せずにいました。

「自然放熱は時間が掛かりますし、温度も思い通りに下がりません。送風式も風だけでは限度がありますし、散水式だと温度は下げられるのですが、早く冷やしすぎると、急激な温度変化によって製品に割れや破損のリスクも。また、水量が多いと設備が錆びつく恐れもあるんです」(アイシン高丘 鋳造生技部グループマネージャー 長山さま)

冷却工程の課題について語る長山さま(アイシン高丘)

中部電力ミライズが新開発した

急速冷却装置

「HDブラストクーラー」をご案内

冷却工程に課題を抱えるアイシン高丘さまでは、最適な冷却方法を見つけるため、産業技術展示会などへの視察や情報収集をおこなっていました。そうした折、中部電力ミライズが新たに開発した、機械工場向けの急速冷却装置「HDブラストクーラー」の製品情報をアイシン高丘さまにお知らせしました。

「HDブラストクーラー」は、工場での金属製品の冷却工程において、短時間で均一に目標温度まで冷却することが可能です。冷却での課題を抱える多くのお客さまの声をお聞きする中で開発に着手し、協力会社と共同開発に成功しました。

「ライデンフロスト現象」とは

水粒子が300℃以上の高温物に触れると、高温物の表面で水蒸気が発生し、水粒子が浮いた状態で留まってしまうため、水粒子の伝熱が阻害されてしまう現象のこと。冷却装置で発生すると、冷却のはたらきに影響する。

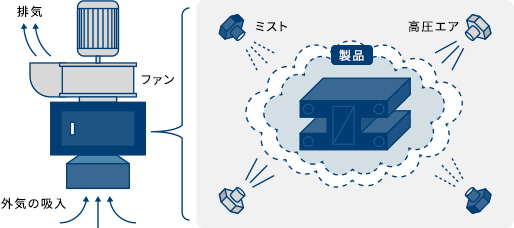

ミスト、高圧エア、ファンの3つの冷却方式を備え、短時間で均一な冷却が可能。

割れなど製品不良も起こさない

「HDブラストクーラー」に関心を示されたアイシン高丘さまを、中部電力ミライズの実験施設にご案内し、装置の実機と性能をご覧いただきました。

「冷却の性能も品質も、これは良いなと感じました。ただ、製品をひとつずつ投入して冷却するバッチ式だったので、当社工場ラインのようなコンベアでの連続式には使えないのではと。あと、コンプレッサーエアを使うので、省エネ性と当社が取り組むカーボンニュートラルの面も少し気に掛かりました」 (長山さま)

装置に高い評価は頂いたものの、アイシン高丘さまでは他の商社や専門メーカーなどにも冷却方法について相談を持ちかけており、この時点ではすぐに採用とはなりませんでした。

HDブラストクーラーの冷却技術をベースに、

導入に向けたテスト・検証を

繰り返し実施

その後も適した冷却方法が中々見つからないアイシン高丘さまから、「HDブラストクーラーを連続式にできないか」とお声がけをいただきました。協力会社と協議し、連続式は検討可能であり、テストや検証もできることをお伝えし開発プロジェクトはスタートしました。

中部電力ミライズでは、アイシン高丘さまから実際の製品をお借りし、検証の場にある協力会社の工場に搬入。生産現場と同じ温度帯まで製品の温度を上げ、連続式にした場合の冷却の具合や状態をさまざまな条件設定を変えながら、何度もトライ&エラーを繰り返しました。

その中で分かったのが、ミストの水量とエア圧力の流量で冷え方がかなり違ってくるということ。中部電力ミライズの持つ熱解析の技術も用いていくつものパターンをテストし、アイシン高丘さまにも複数回検証の場に同行していただき、様子を見てもらいながらその都度ご要望を確認していきました。

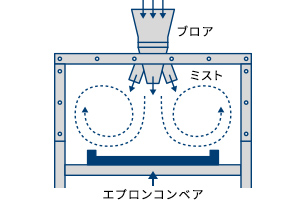

水量と冷却時間の最適なバランスを探っていくと同時に、ブロアファンからの送風についても、より広く遠くまで風を送れるように、吹き出しノズルをさまざまな形状で試作しました。同じ風量でも、製品に対していかに満遍なく風を当てられるかで冷却効果が変わってくるからです。そして、最終的に辿り着いたのが、四方八方に吹き出し口を振り分けたノズル形状でした。

試行錯誤する中で、アイシン高丘さまのご要望に見合う効果的な冷却データが得られるようになり、生産現場での試験導入が決まりました。

「中部電力ミライズとしては、“物を早く冷やす”というひとつの技術要素をご提供したのですが、それをお客さまが応用し、ノウハウや技術を駆使して実際の工場で活用できる設備としてかたちにされる。その中で私たちが気づかせていただくことも多かったですね」(中部電力ミライズ岡崎営業本部 榊原)

テストや検証の場に通った榊原(中部電力ミライズ)

工場の既設ラインに

試験的に順次導入し、

製品の冷却効果を見極める

各工場共通の課題である冷却後の製品温度は、130℃くらいまでしか下げることができずにいました。そのため、次の工程に製品を送り出す作業をするスタッフは熱くて持てず、作業グローブを何枚も重ねるなど苦労されていました。また、製品の残熱で現場も高温になるため、作業環境も良くありませんでした。

アイシン高丘さまでは、まず吉良工場(愛知県西尾市)の既設の冷却工程に、コンプレッサーエア式の急速冷却装置をテスト設置して検証を実施。一定の効果が現れたため、さらに東北(宮城県)と九州(熊本県)の工場の既設ラインにも実証導入が決まりました。(東北、九州工場には省エネ性に優れたブロアエア式を採用)

東北工場では、それまで送風のみで冷却をおこなっていましたが、工程の前半部分に2基の急速冷却装置を設置したところ、製品の約75%を70℃以下の温度に下げることができました。

従来に比べて大幅な冷却品質が実現できたものの、アイシン高丘さまではより高い効果を求めて検証を重ねていったところ、冷却設備内に舞う砂塵や金属ダストを排出する集塵機の能力が弱いことが判明しました。集塵機は設備内の空気と一緒に熱も排出しますが、その排出能力が弱いと、せっかく冷却して製品から取り除いた熱が内部に残ってしまい、製品の温度が思ったように下がらないのです。

「開発テストの段階では想定できなかったことが、現場で実際に運用することでより具体的に分かってくることもあります。お客さまのリアルな声やご意見をお聞きして一緒に取り組むことは、私たちにも今後の参考になりますし、良い関係を続けていきたいです」(中部電力ミライズ岡崎営業本部 山本)

テストや検証段階と現場での運用の違いについて語る山本(中部電力ミライズ)

本社工場に新たな鋳造ラインの

設置が決定。

それまで得た知見やデータを

冷却工程にフィードバックし、

設備投資コストも大幅に抑制

そうした中、アイシン高丘さまの本社工場(愛知県豊田市)に鋳造ラインが新設されることが決まりました。本社工場は基幹工場であり、製品の生産量も多く、新たな設備投資にも多大な費用が掛かります。

アイシン高丘さまでは、長山さまたちの部署を中心に、新設する鋳造ラインの設備計画を慎重に進め、生産性、省エネ性、環境性を追求しながら、作業人員の効率化や限られた設置スペースでの工程の配置など最適なプランを練っていきました。

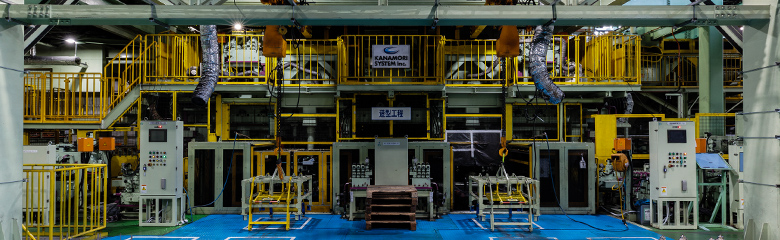

本社工場に新設された最新の鋳造ライン「NH-1」

冷却工程には急速冷却装置を19基設置し、全長55mという短さを実現

自動搬送式の冷却工程には、急速冷却装置を19基導入しました。工程の前半部分には大型のブロアファンを5基設置し、強力な送風で前工程の砂落としで取り切れなかった砂粒を吹き飛ばします。これは砂が製品に残っていると冷却効果に影響が出るため。工程の中間部分では、ミストとブロアを搭載した10基で短時間に製品を冷却します。そして、後半部分の4基は再びブロアの送風だけで、水切りと最終冷却をおこなっています。

急速冷却装置は、ミスト、送風ブロアで

短時間に冷却をおこなう

設備内の冷却イメージ

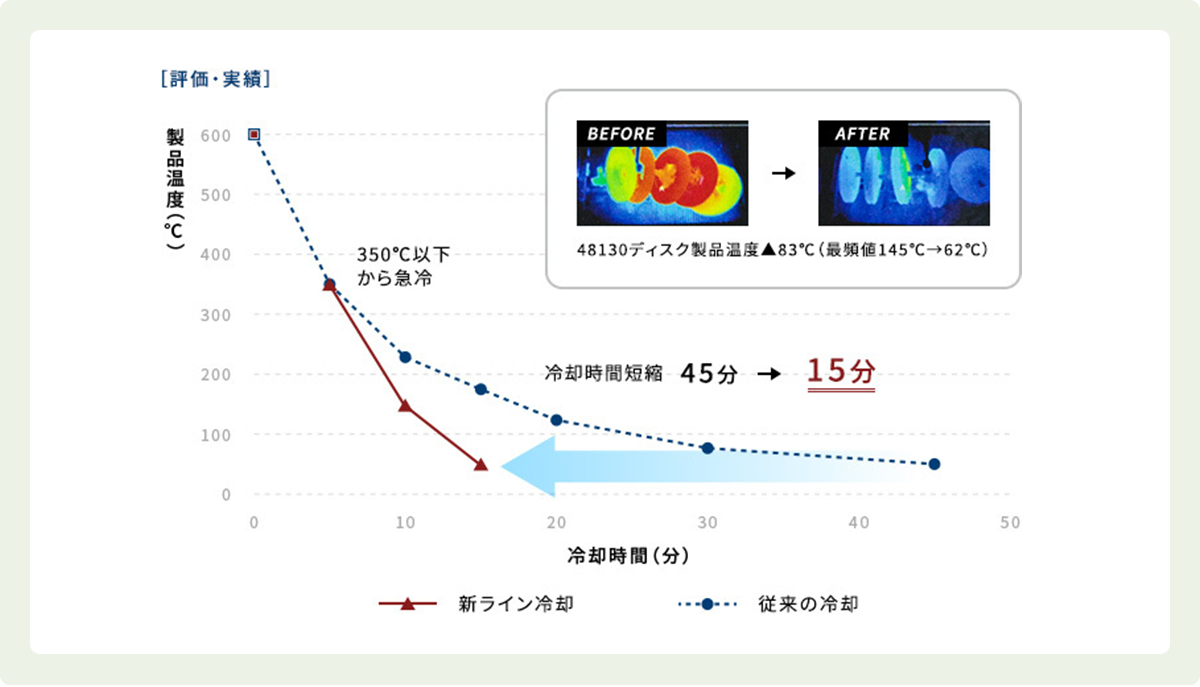

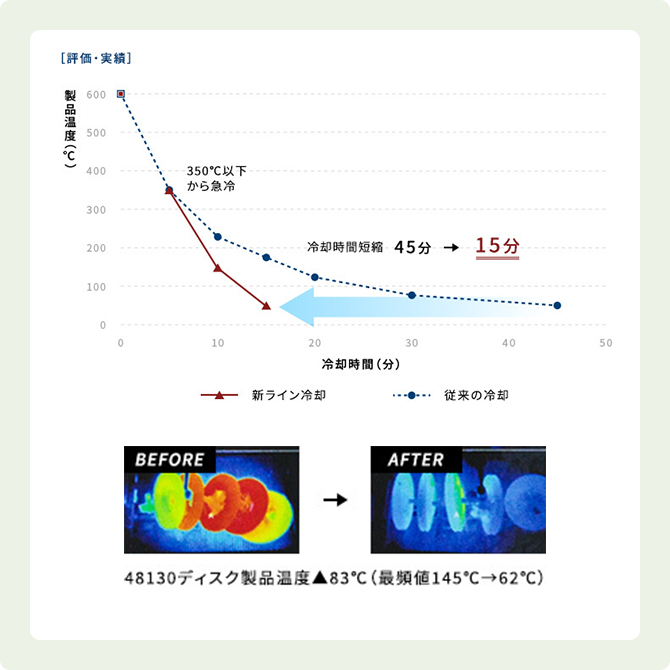

この新ラインの冷却工程の全長は55m。同規模の従来の冷却工程(145m想定)と比べて4割程度のコンパクト化に成功しました。また、製品温度も目標の70℃に下げるまでにわずか15分という短時間を達成し(従来は45分要していた)、現場スタッフの身体にも負担の少ない環境を実現。これらは先に急速冷却装置を各工場で実証導入して得られた効果やデータ、ノウハウなどを積み上げ、フィードバックできた賜物です。

急速冷却装置のミスト噴射部分

ミストと高圧エアは最適な流量で管理されている

送風ブロアのノズル部分はさらに改良が加えられた

鋳型からバラされ、冷却された製品(イメージ)

「急速冷却装置の設置や調整には、それまでの経験や実績が活きました。ブロアノズルの形状もさらに改良を加えたり工夫しました。その結果、ライン長を短くしても品質と効率の高い冷却が短時間でできると判断でき、集塵機も小型化し、設備投資コストはかなり抑えられました」(アイシン高丘 鋳造生技部 宮﨑さま)

新ラインの立ち上げから管理を担う宮﨑さま(アイシン高丘)

海外の新工場にも

急速冷却装置を導入予定。

国内工場の既設ラインへの

追加設置も検討

現在アイシン高丘さまでは、海外生産拠点として中国に新工場の建設を進めています。そこの鋳造ラインにも本社工場と同様の急速冷却装置を導入される予定です。また、吉良工場においても、既設ラインの集塵機能を上げ、急速冷却装置を追加設置する計画もあります。

アイシン高丘

長山さま

「中部電力さんは、商社や専門メーカーに比べても技術や知見は遜色ありません。また、案件に合わせてその分野に精通したエキスパートの方をアサインしてくれますし、テストや検証なども親身になって協力してくれるので信頼しています」

中部電力ミライズは、アイシン高丘さまとはこれまでもさまざまな取り組みを一緒におこなってきました。今後も、カーボンニュートラルのような世界的な流れにも対応するべく、技術や情報のご提案を臨機応変に続けていきます。

アイシン高丘

長山さま

「各工場への導入にあたり、機器の設置や調整は基本的に自社でおこないました。中部電力さんには、金属製品の冷却に水分を使う場合に重要な「ライデンフロスト現象」への対策など、冷却の原理原則を教えてもらったり、部材を扱うメーカーとの調整をしていただいたり色々と助かりました」