事例紹介動画

index

背景・課題

背景

鋳鉄鋳造の注湯工程における温度は以下の理由から適切な温度管理が必要となります。

- 注湯温度は低すぎても、高すぎても不良品が発生する原因となるため

- 不良品は再溶解することも可能だが、余分なエネルギーを使用することになってしまうため

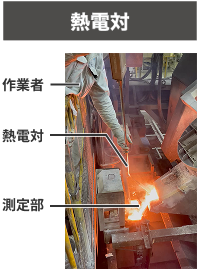

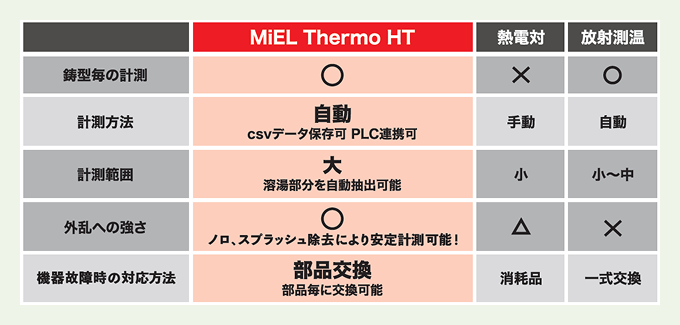

現状、作業者が熱電対を使用して計測していましたが、作業者は様々な作業をおこなうため、鋳型ごとの常時計測は難しく、取鍋ごとの計測になってしまい、品質改善に活用するデータとしてはデータ数が少ないことが問題となっていました。

課題

- 鋳型ごとの温度を常時計測したい

- 鋳型ごとの温度データを品質改善に活用したい

当社提案内容

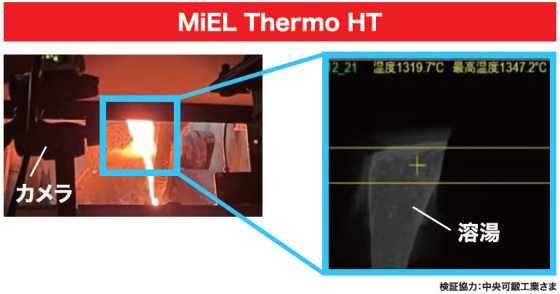

上記の課題に対して、画像解析を活用して鋳型ごとの温度計測が可能なシステムを開発しました。

- 温度がバラつく原因となるノロ・スプラッシュを画像解析により除去することにより安定的な計測が可能

- 注湯位置が数cmズレた場合でも計測できるよう計測範囲を広め、溶湯部分を自動抽出できる機能を搭載

システム概要

導入効果

安定的な鋳型ごとの温度データが取得可能に

品質改善へのデータ活用が可能に

熱電対計測回数の減少による廃棄物・工数削減

中央可鍛工業

担当者さま

一緒に現場の状況を見て、膝を突き合わせて課題をひとつひとつ苦労して解決した結果、弊社にベストマッチした高精度の温度計を手に入れることができました。品質管理やコスト減、更には労働環境の改善にもなるシステムを開発してくれたこと、本当にありがたく思っています。