お客さまPROFILE

創業の地である長野県伊那地域を主要拠点に、国内外に開発、生産、販売ネットワークを有する電子部品の先端企業。

企業経営の価値観を「循環・有限・調和・豊かさ」に置き、人や地域、環境との関係を重視。国内での生産比率は7割に上り、地域に密着し、国内でのものづくりへの挑戦を掲げていらっしゃいます。

index

全社的に省エネ活動を

推進する中、

工場独自の取り組みを模索

私たちの身の回りに数多くある家電製品やスマートフォンなどの電子機器。KOA株式会社さまはそれらの回路に組み込む重要な電子部品である、各種抵抗器やインダクタなどの開発・生産・販売を国内外で幅広く手掛けています。箕輪工場さまではインダクタやセラミック抵抗器を主に生産。インダクタ生産では常時コンプレッサーを運転させ、圧縮エアで生産設備を稼働しています。

同社では、2001年から省エネおよびCO2削減活動を社会環境グループが中心となって推進。これまで国内外の拠点単位で多岐にわたる具体的な活動や施策を続けてきました。そうした中、2011年の東日本大震災を機に省エネ、節電などの方針をより強め、箕輪工場さまでも独自の取り組みを模索していました。

箕輪工場で生産しているインダクタなどの主要製品

ゼネラルマネージャー 小松道広さま

圧縮エアの漏気調査に

当社が協力し、

エア漏れ箇所を特定

圧縮エアの漏れが多くあるとエア損失が大きくなり、必要以上にコンプレッサーを稼働させることになりランニングコスト増加につながります。そのため、箕輪工場さまでは以前にも工場の始業前に何度か漏気調査をおこなってきましたが、耳や手先の感覚に頼るしかなかったため、エア漏れ箇所がしっかり特定できず効果が得られていませんでした。

「工場の休業日に生産現場にいくと、シューというエア漏れの音があちこちで聞こえていましたので、何とかしたいと各現場の責任者たちとは話し合っていました」と語るのは、同工場の省エネ活動の主担当者である馬場さま。

箕輪工場さまの課題をお聞きした当社では、これまで多くの漏気調査をおこなってきた経験から、同工場のコンプレッサー運転の最適化はランニングコスト削減に効果があると判断。

技術グループラインリーダーとして電気主任技術者を兼務する馬場恒さま。箕輪工場の省エネ活動の中心的存在

漏気調査には専用機器(リークディテクター)をご用意し、箕輪工場の皆さまと一緒に生産ライン全体で漏気調査を実施いたしました。リークディテクターを使えば、エア漏れの周波数だけを集音できるのでわずかなエア漏れも特定できます。

KOAさま

「そういう専用機器があること自体知りませんでしたし、中部電力ミライズさんが調査に協力してくれるとは思っていませんでした。最初にリークディテクターを見た時もみんな半信半疑でしたね」

夜間もフル運転するコンプレッサー2台(手前は2014年に導入したインバータータイプ)

コンプレッサー室から工場内にいきわたる圧縮エアの配管

生産ラインの各設備は圧縮エアが主要動力源。さまざまなエアチューブが毛細血管のように張り巡らされている

各現場で地道な改善に取り組み、エア漏れを大幅削減。

他工場にもノウハウを展開し、

全社的な効果を発揮!

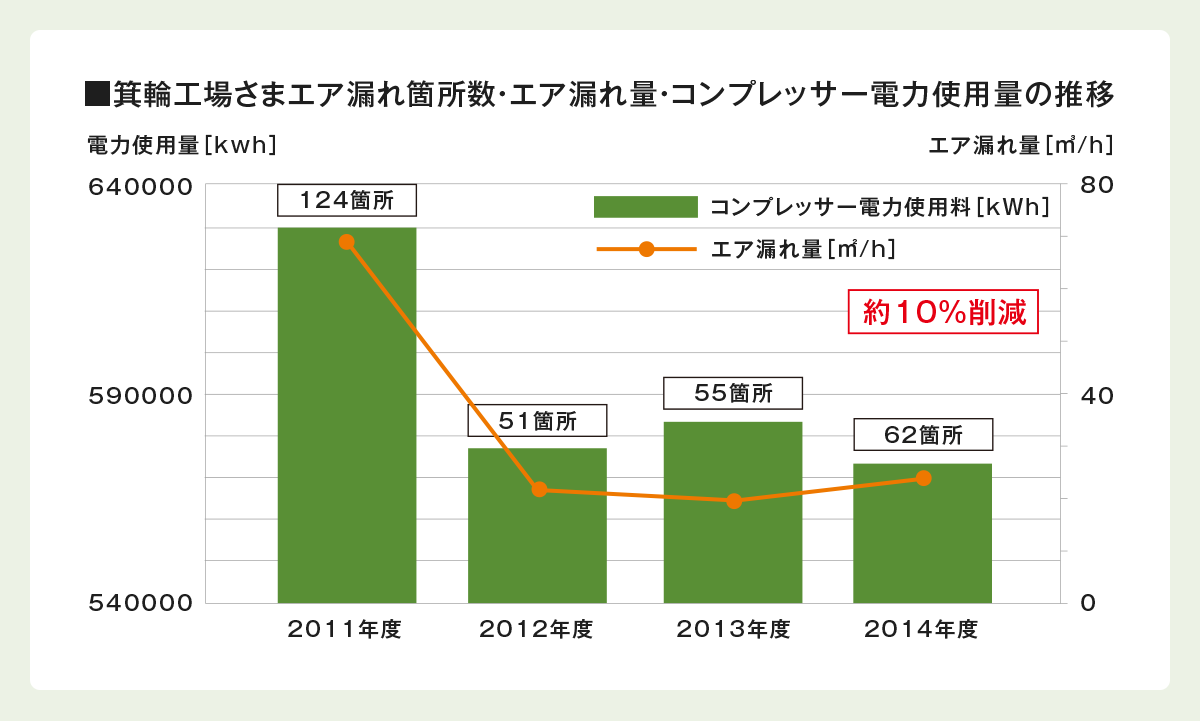

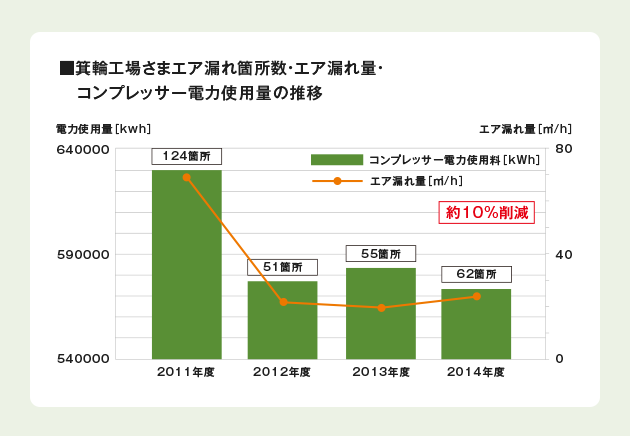

漏気調査の結果、リークディテクターにより特定できたエア漏れは初回だけで124ヵ所にのぼりました。エア漏れは状況や原因が場所、部位によってさまざまなため、特定してからいかに地道な努力で一つひとつを改善していけるかが効果の度合いを大きく左右します。箕輪工場さまでは、馬場さまと各現場の設備管理者が中心になってエア漏れ改善にコツコツ取り組んだ結果、明らかな改善効果が見られるようになりました。

KOAさま

「ネジの締め方、エアチューブの挿し方、パーツ交換などみんなで根気よく作業しました。自分たちの取り付け方にエラーがあった部分もあったり、いろいろな気づきもできました」

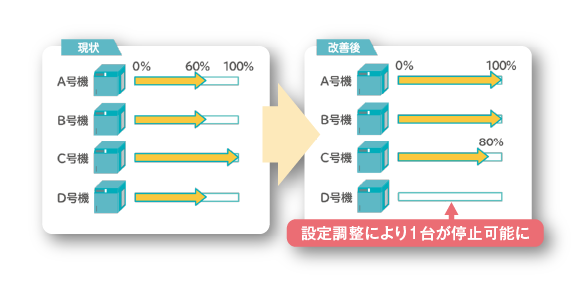

箕輪工場さまではエア漏れ改善にあわせて、コンプレッサーのエア供給量と生産現場での使用量を測定。

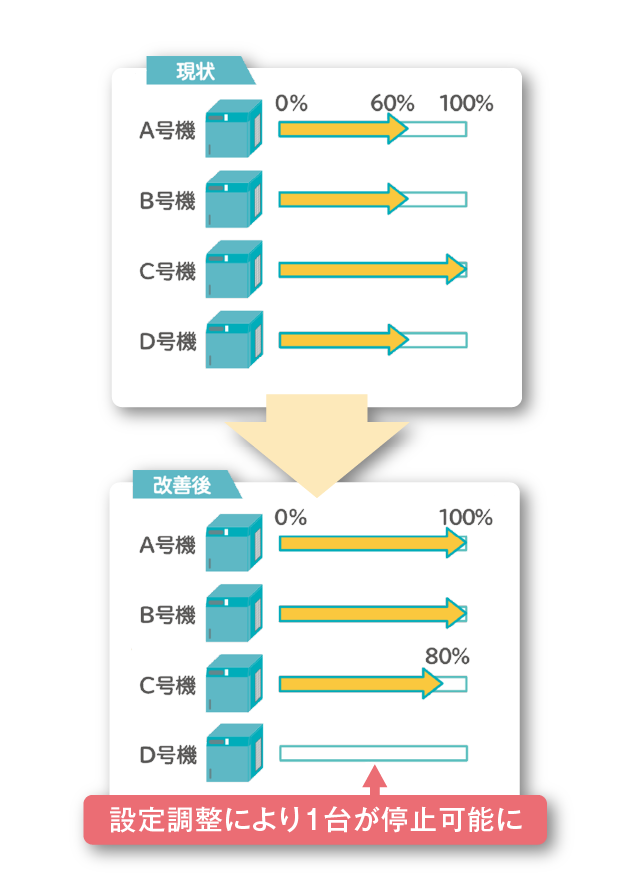

その結果、コンプレッサーを従来の4台から3台に減らせることが分かり、ランニングコスト削減に大きく寄与することができました(現在はインバーター付きコンプレッサーを1台導入し、計2台運転に更新)。

箕輪工場さまのエア漏れ改善活動は省エネやCO2排出削減への貢献が評価され、社内表彰も受賞。そのノウハウは国内各工場に水平展開されていきました。現在ではリークディテクターを自社で購入し各工場で漏気調査とエア漏れ改善を定期的に実施するなど、全社的に大きな効果を発揮しています。

リークディテクターを自社で購入し漏気調査とエア漏れ改善を定期的に実施

何気なく使っているエアダスタからもエア漏れが見つかった

生産機器内の電磁弁(縦長のもの)。目につきにくいここからもエア漏れがあった

エア漏れの改善に力を尽くした設備管理者の方々。(左より、井上さま、新美さま、佐々木さま、西平さま、松下さま、大石さま)

コンプレッサーの排熱は暖房に

二次利用、省エネを積極推進

箕輪工場さまでは、コンプレッサーから出る排熱を配管を通じて、冬場には工場の更衣室の暖房に二次利用。また、生産現場の照明は1基ごとにひもを付けてこまめに点消灯できるようにするなど、さまざまな省エネ、CO2削減対策に取り組んでいます。

KOAさま

「省エネやランニングコスト削減については、これからさらにできることは多くないかもしれません。でも、エア漏れ改善をみんなで経験したことで、省エネの種やきっかけは身近にまだまだあるはずだと思えるようになりましたね」

当社では今後も漏気調査や測定支援などを通じ、箕輪工場さまをはじめKOA株式会社さまの省エネ活動に協力していきたいと考えています。

コンプレッサー室から更衣室に配管された排熱利用のダクト

コンプレッサーの排熱は、冬季は工場更衣室の暖房費削減に有効活用

生産現場の照明は1基ごとにひもを付け、こまめに管理

(注)本記事は2015年に取材したものであり、取材対象者、生産品目などはその当時の情報です。

この事例で導入されているサービス

「コンプレッサ運用改善」

拠点内の複数台コンプレッサの稼働状況を分析し、稼働の優先順位を決め、全体として最適効率の運用をサポートいたします。

導入メリット

現状の負荷や運転状況を分析し、高効率機の優先稼働を検討。台数制御盤の導入によりムダを削減。

KOAさま

「箕輪工場ではインダクタ生産に使うコンプレッサーと、抵抗器のセラミック抵抗器を焼成する電気炉が電気エネルギー消費の主要因です。電気炉は品質確保や機器自体の仕様もあるので、簡単に省エネは図れませんから、エア漏れも気になっていたコンプレッサーのほうを何とかできないかと検討しました」