洗浄液加温の「省エネ性」と

「メンテナンス性向上」を同時に実現

金属製の部品の生産工程では、切削や研磨などにより部品を製作した後、部品に付着する金属片や油分などの汚れを除去するため、60度程度に加温した洗浄液で部品を洗浄する必要があります。現在は、洗浄液を加温する熱源として、蒸気ボイラや電気ヒータを用いることが一般的ですが、工場の脱炭素化を志向するお客さまの増加に伴い、エネルギー効率の高いヒートポンプによる加温方法に注目が集まっています。

一方で、ヒートポンプを用いた従来の加温システムは、以下のような課題があります。

1. メンテナンス性

洗浄液に混入する汚れが洗浄液の加温に用いるプレート式熱交換器内に堆積し、詰まりが発生した場合、専門業者により熱交換器を分解したうえで、洗浄が必要になるなどの課題

2. 導入ハードルが高い

洗浄機への接続に必要な周辺設備の改修作業や、それに伴う導入コストの課題

本開発品は、コイル状の管にヒートポンプで温めた冷媒を流すことで洗浄液を加温する「コイル式熱交換器」を採用しており、従来のプレート式熱交換器と比較し、構造が簡易となったことから、お客さま自身で洗浄が可能となりました。加えて、洗浄機への接続を前提とした加温システムとしたことにより、ヒートポンプ導入に伴う改修作業やコストを低減することで、洗浄機を利用するお客さまの導入障壁を低減しました。

なお、本製品と蒸気ボイラや電気ヒータと比較した場合、エネルギー消費量を約60%低減できるため、お客さまの脱炭素化に大きく貢献します。

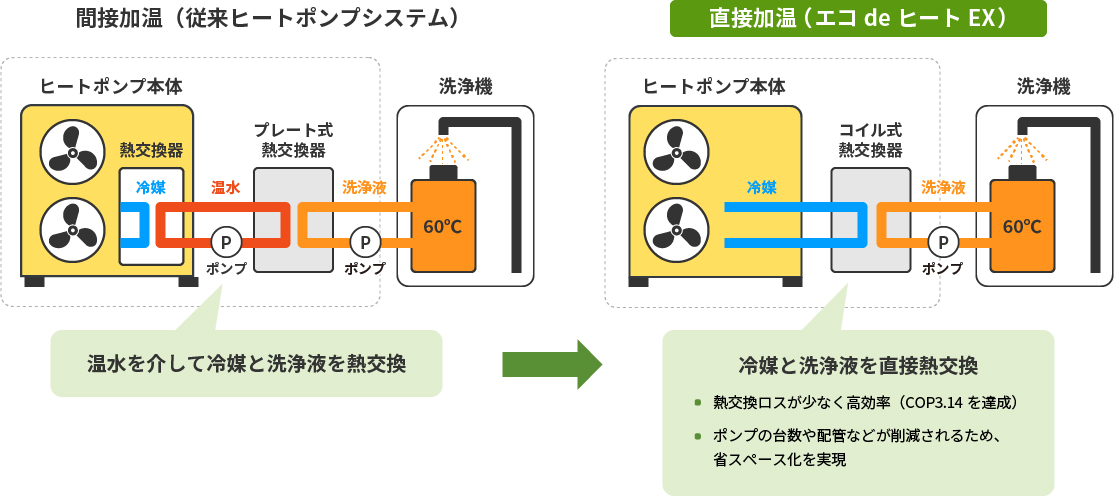

従来のヒートポンプを用いた加温方式との比較

従来は冷媒と洗浄液の熱交換に温水を介していたところ、本開発品では冷媒と洗浄液を直接加温することとしたため、従来のヒートポンプのシステムと比べ、高効率かつ省スペース化を実現しました。

メンテナンス性の向上

熱交換器の構造を、お客さま自身で容易に汚れ・詰まりを洗浄できる構造としたことで、メンテナンス性が各段に向上。

導入効果

省スペース化

空気熱交換器の下に圧縮機およびポンプスペースを確保したことで、省スペース化を実現

ランニングコスト・CO2排出量約60%削減(注)

(注)蒸気ボイラによる加温と比較

導入負荷の軽減

洗浄機への適用を前提として構造・制御は最低限に設計

電化の実現

メンテナンス性向上

コイル式熱交換器を採用したことで、お客さま自身でのメンテナンスが可能

標準仕様例

| 定格加熱能力 | 13.0kw |

|---|---|

| 定格COP | 3.14 |

| 電源 | 3φ 200V (50Hz/60Hz) |

| 供給温度 | 40~65℃ |

| 流量 | 50~250L/min |

| 雰囲気温度 | 5~43℃ |

| 冷媒 | R134a |

| 寸法(W×D×H) | 1,970×570×2,250 |

| 重量 | 300kg |