お客さまPROFILE

株式会社エフ・シー・シーさまは80年の歴史を持ち、基幹部品の自社製造から組立まで一貫生産している世界的なクラッチメーカーです。自動車・オートバイ・汎用機などの多種多様なクラッチを生産し、特にオートバイ用は世界トップシェアを誇ります。主力工場の一つである浜北第二工場は、主に四輪用クラッチの製造と熱処理を担い、生産品目は摩擦材・熱処理部品・四輪プレス部品など。6万m2の敷地に3つの工場棟が点在し、高度な生産技術によって少人数で運営されています。

プロジェクトメンバー

エフ・シー・シー

第二製造課岩田 歩

第二製造課近藤 英治

部長中村 哲美

環境安全企画課高林 宏行

中部電力ミライズ

(注)所属は2020年2月取材当時

index

浜北第二工場のエネルギー

「見える化」システムを

再構築したい

株式会社エフ・シー・シー(以下、エフ・シー・シー)さまは、持続可能な社会づくりに貢献するための中期目標を掲げ、2022年までにCO2排出量3%削減(2019年度比)、2030年までに20%削減(2007年度比)の目標を設定し、全社を挙げてエネルギーの効率化と、水資源使用量の削減をはじめとする環境負荷の削減に取り組んでいます。

エフ・シー・シーグループの省エネモデル工場である浜北第二工場は、センサや計測器によって機械設備などのエネルギー消費量を可視化し管理する「見える化」システムを2011年に導入、翌年にはコージェネレーション(熱電供給)システムを導入するなど先進的な取り組みをおこなってきました。しかし、工場再編によりそれらは他工場に移設され、唯一残ったデマンド収集装置で受電設備の管理をしている状況でした。

IoTを活用し、新たな

「見える化」システム

開発プロジェクト始動

10年ほど前からエフ・シー・シーさまの省エネ支援に携わってきた中部電力ミライズ。ご相談いただいた「見える化」システム再構築へのご支援を通じ、理想の「見える化」システムを模索する機会と考えていました。

中部電力

ミライズ

「エネルギー「見える化」は目的ではなく、改善という価値を生み出すための手段。省エネコンサルタントとしての目線で、そしてお客さまの目線で、「見える化」システムがどうあるべきかを追求しました」

しかし、そのあるべき姿を実現するための、システムへの要件はハードルの高いものでした。

・多様な計測種類:電流、電力、温度、圧力など、工場のさまざまな種類の信号に柔軟に対応できること

・精緻なデータ粒度:設備の稼働状況が的確に把握できる秒単位、分単位といった詳細な粒度のデータ収集

・リアルタイム性:設備のチューニングにも利用可能なリアルタイムでの稼働状況可視化

・カスタマイズ性:要件変更に柔軟かつ迅速に対応できること

そこで着目したのが、IoT(Internet of Things:モノのインターネット)技術を活用した、プロトタイピング型のシステム開発。安価で高性能なIoTデバイスやクラウド、充実したライブラリ群など、ソフトウェア開発へのハードルが下がる中で、これらの技術を活用し、センサデータの収集方法、無線電波の飛び方など、一つ一つのパーツを手探りで試作しながら、ニーズに沿ったシステム構築をおこないました。

こうして2017年にスタートした開発プロジェクトは、約半年の試行錯誤を経てスピーディーに工事を終え、年内に本格稼働を開始しました。

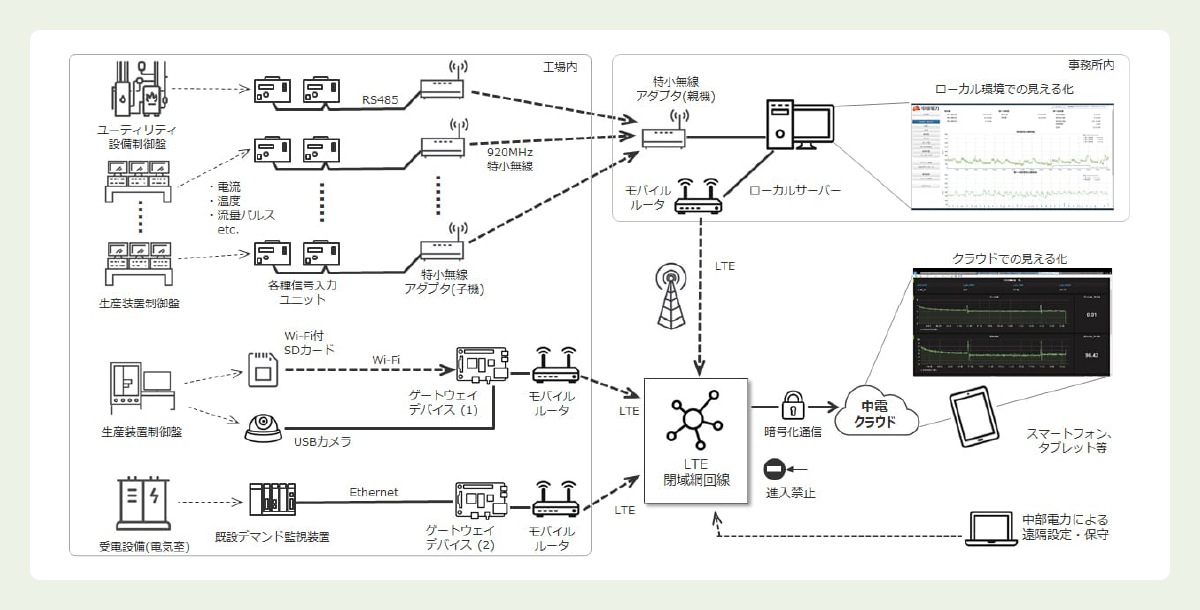

新しいシステムは、電流、温度、流量など、既存設備に合わせ、ベンダーフリーな機器構成を実現。920MHzの無線装置で各センサのデータを1分単位で集約し、ローカルサーバーとクラウド上の両方でリアルタイムに設備稼働状況を表示します。

既設のデマコン設備のデータもCSVファイルで取り込み、他の設備のセンサデータと統合した一元的な表示も実現しました。

新しい見える化システム

新たな見える化システム

活用による運用改善事例

浜北第二工場の新しい見える化システム。お客さまにご活用いただいているのはもちろん、中部電力ミライズ自身もまた、お客さまへの省エネ支援の手段として、この見える化システムを活用しています。

以下は見える化システムの活用によって生まれた運用改善の事例の一部です。

送水ポンプの停止によるムダ取り

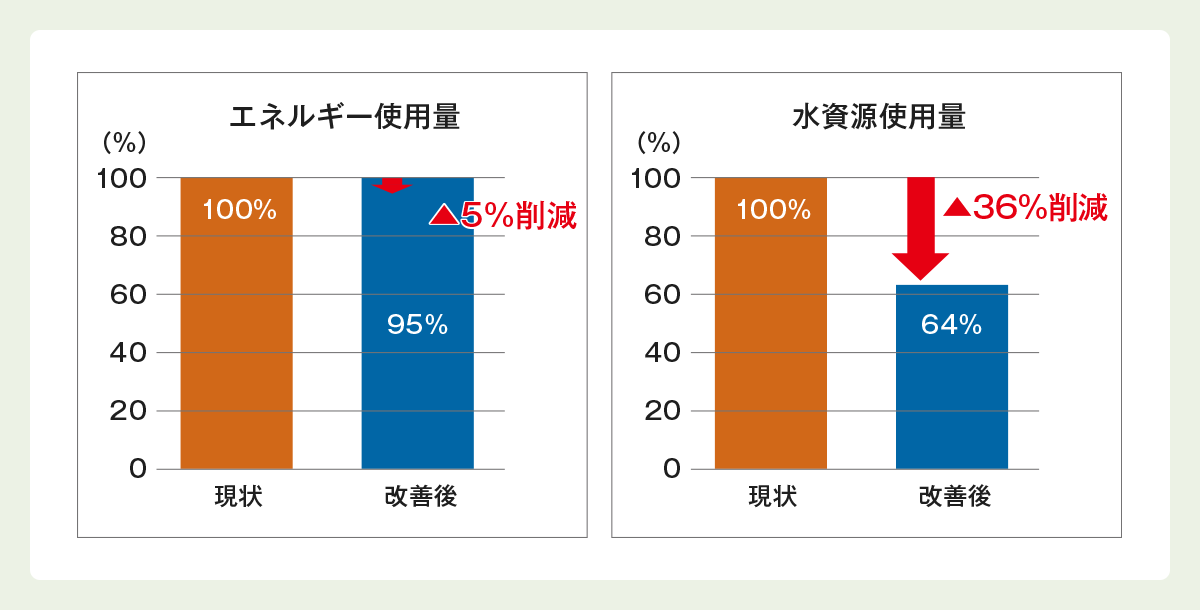

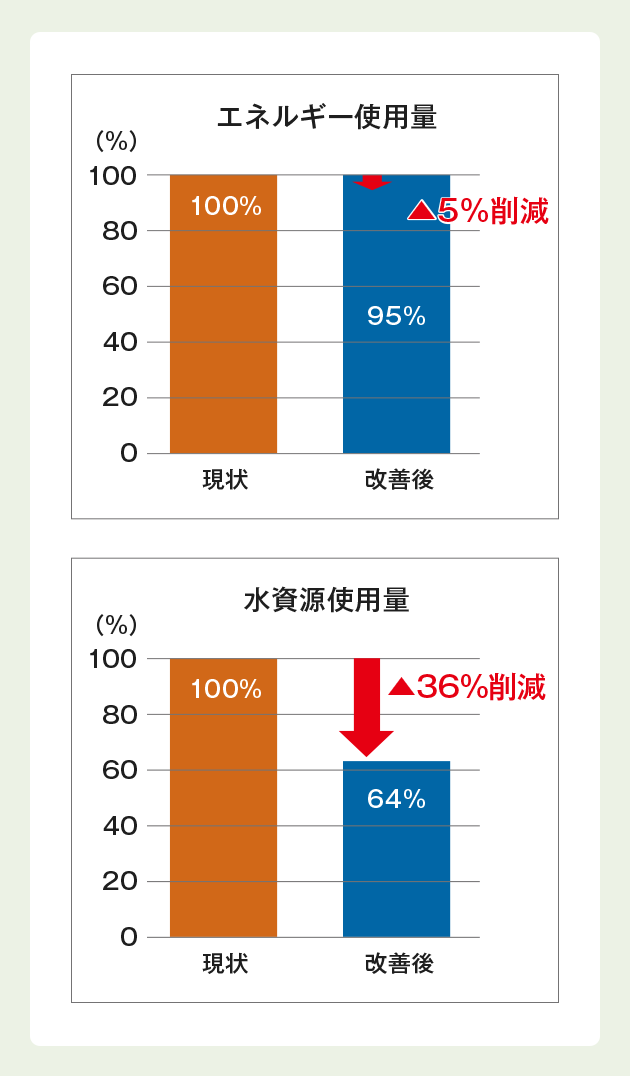

貯水槽から工場へ水を送るポンプが絶えず稼働していたため、非生産時にポンプを停止しました。また、各所で使用する水量が明らかになり、ムダ水、不明水を特定。水資源の削減にもつながりました。

送水ポンプ設備

含浸乾燥炉の排気ファンにインバータを取付け、待機時にモータの回転数を落として省エネ

摩擦材の接着工程で有機溶剤を使うため24時間換気していましたが、ガス濃度に応じてモータの回転数を落とせば省エネを図れることが分かり、インバータを取り付けて効率的な制御を図りました。

脱臭炉の立ち上げをルール化してガス消費量を削減

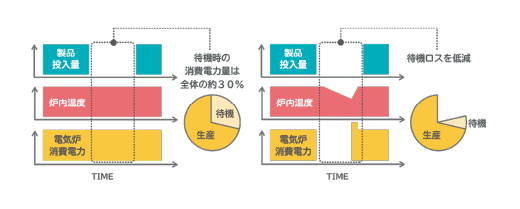

ガスを熱源とする脱臭炉の立ち上げ開始時間は、操作する人によって大きなバラつきがありました。それをエネルギー消費の見える化によって「適正ルール化」が図れ、ガス消費量を大幅に削減できました。

脱臭炉

見える化システムを活用した省エネ活動により改善効果が生まれました。

改善効果

また、見える化とIoTソリューションによって得られたメリットは、数字には表れにくいご担当者の動線短縮や作業負担の軽減をもたらしました。

エフ・シー・シーの担当者さまからの声

設備運用の標準化

モニターの数値を見て、これまで当たり前にやっていたことが、当たり前ではなかったことに気づかされたわけです。操作する人によって変動するなら、最適値を探して標準化したら大きな省エネが実現できました。

新たな気づき

エネルギーの全容を一目で把握でき、仕事をしていないのに動いている設備もすぐに分かり、その都度確認しています。そうした事例が以前より大幅に増えました。また、長期間のデータ蓄積によって、エネルギーの変動要因や設備特有の傾向が把握できるので、今後の対策に活用していきたいです。

動線の短縮

これまで受電室や各設備に出向いてデータを確認し、事務所でパソコンに落とし込むため30分ほど費やしていました。それが今ではモニターでデータを確認しながら、必要な部分だけを簡単にダウンロードできるので、ストレスフリーになりました。

細やかなデータ取得

1分単位で詳細にエネルギー消費量を確認できるのはすごい、というのが実感です。熱でも水でも品質にかかわる設備の運転温度や、そのときの使用水量など知りたい情報がすぐに見られるのが何よりありがたいです。

トラブル対応・BCP

スマートフォンさえあれば、現場の状況を把握できるのがとても便利です。土曜・日曜は基本的に無人ですが稼働している設備もあり、何かトラブルがあってもすぐに対応できるので安心感が違います。地震や台風のときなどBCPの面でも大きな味方です。

データの共有

以前は設備担当者が専用端末を使ってデータを確認する環境でしたが、現在では誰もがデータを共有して、社内の打合せで活用しています。また、何か不具合が生じて中部電力ミライズさんに相談する際に、状況を理解いただくのに時間がかかりましたが、データを共有できているため一目瞭然で迅速に対応いただけます。

運用支援

熱処理炉中のレール下に保温材を敷けば熱効率が高まるとの助言をヒントに、メーカーと改良を進めたりしています。中部電力ミライズさんは当社のやりたい事の気持ちを汲み取って指摘してくれるので非常に助かっています。

中部電力ミライズでは、こうした現場の方々から寄せられたご感想に大きな手応えを感じています。

エフ・シー・シーさまと中部電力ミライズの担当者

中部電力

ミライズ

「現場のことを一番よく知っている方々とタッグを組み、ディスカッションしながら、計測器を取り付ける最良のポイントを探り、計測データを共有しながら改善点を模索していく作業が、今回の成果につながったと思います」

この事例で導入されているサービス

「クラウド見える化」

中電クラウドによる遠隔リアルタイム見える化

センサ、通信回線、クラウドをパッケージにした可視化サービスです。

計測値を中電クラウドにアップロードし、インターネットに接続されたさまざまな端末上でリアルタイムモニタできます。また、設備の状態や異常をメール、電話、積層表示灯などでお知らせすることができます。

計測対象:電流、圧力、流量、パルス、温度など

導入メリット

・基礎設備 × 設備投資

エネルギー推移を把握することで、仕様を最適化

・製造設備 × 運用改善

生産ラインの原単位管理による生産性向上を推進

エフ・シー

・シーさま

「当社では、クラッチの耐久性能を左右する摩擦材も自社で開発・製造しています。材質は特殊なコーティングをした紙で、抄造工程では水を大量に使い、乾燥工程では多量の熱を使います。広い敷地に点在する工場棟にはプレス機や熱処理炉、コンプレッサやポンプ、脱臭炉や排水処理設備があり、24時間稼働しています。これを30余名のスタッフで運営しながら省エネを進めていくためには、エネルギー「見える化」システムを再構築する必要がありました。そこで再構築の計画にあたり、中部電力ミライズさんに相談を持ち掛けました」