赤外線ヒータ式金型加熱器

エネルギー使用量が多い鋳造工程に革新を。

鋳造工程では鋳造を開始する前に、製品の品質安定化ならびに金型保護を目的として、金型を予熱する必要があります。

従来は主にガスバーナを用いた加熱がおこなわれていましたが、排ガス損失が多いことから加熱効率が低く、”エネルギー使用量が多い”課題が生じていました。また、ガス火は金型を局所的に加熱するため型歪みに繋がり、”型寿命が短い”課題にも悩まされておりました。また、温度ムラも大きく、製品不良が多発しておりました。

弊社が開発した「赤外線ヒータ式金型加熱器」は、赤外線の光により金型を温めるため、排ガス損失がなく高効率で”エネルギー使用量が少ない”というメリットがあります。

さらに、赤外線の光は金型全体に照射されるため均一に加熱することができ、型歪みや温度ムラを抑制し、”金型寿命の長期化”、”品質不良削減”を実現することができました。

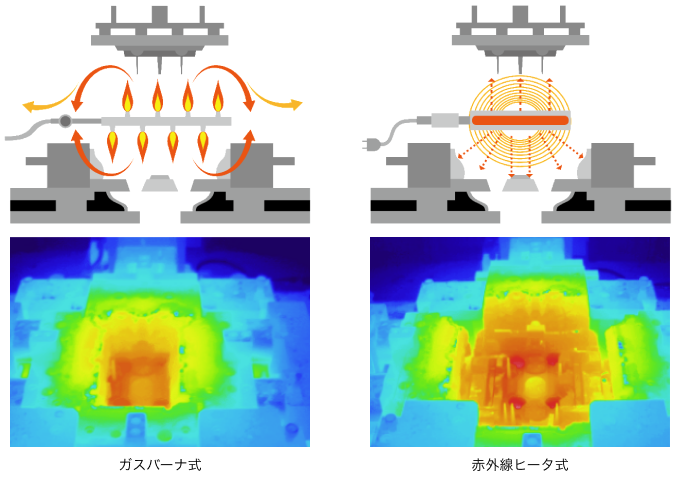

ガスバーナ方式と赤外線ヒータ方式の違い

これまでに我々がお客さま各社と取り組んできた中で、以下2点が分かりました。

・低圧鋳造用では都市ガスを5~10m3/h程度使用している。

・燃焼エアとしてコンプレッサエアを使用している。(小型コンプレッサ1台相当)

さらに現状分析を進めると、以下のような課題点も数字で見えてきました。

(1)加熱効率は約10~20%で効率が悪い。(80%程度が排ガス損失)

(2)局所加熱で温度ムラ大きい。(火炎のあたっていない箇所は温度が低い)

赤外線ヒータ方式は加熱効率が40~50%と効率が高いため、

ガスと比較してエネルギー消費量2分の1以下を実現することも可能です。

また、燃焼用コンプレッサエアも必要としません。

さらに、温度ムラの少ない加熱が可能となり(上記サーモ写真参照)、

型の到達温度もガスバーナ方式と同等で400~500℃の実績があります。

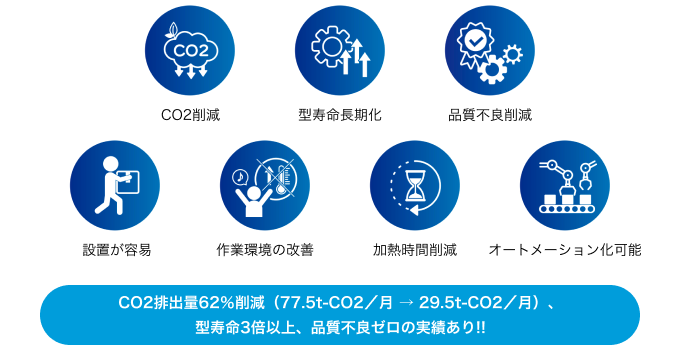

CO2削減 型寿命の長期化 品質不良削減!

動画

1分でわかる!金型加熱器

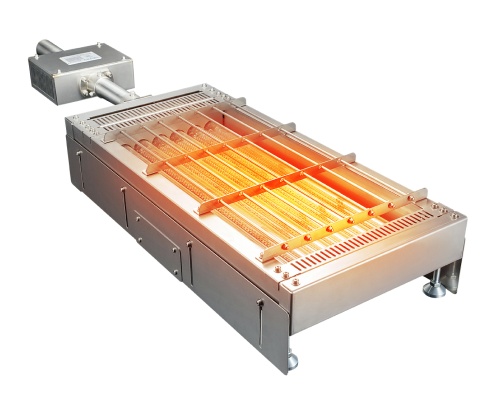

標準仕様例

| 定格電圧 | 三相 AC200V |

| 定格消費電力 | 18kW |

| 一時最大電流 | 52A |

| 発熱体 | カーボン 200V 3kW×6灯 |

| 発熱体温度 | 1,250℃ |

| 有効発熱長 | W200mm×L300mm |

| 本体材質 | SUS304 |

| 電源ケーブル | 14sq 4芯(1本アース線) |

| 重量 | 約9kg |

標準納期2ヶ月

お客さまごとに鋳造機、金型、目標条件が異なるため、

お客さまに合わせたカスタマイズが必要です。

当社が最適にエンジニアリングします。

お問い合わせいただければ

適用可能性を検討します!

導入事例

スズキ株式会社 相良工場さま (静岡県牧之原市)

取材日2020年2月

鋳造金型の加熱方式をガスバーナから赤外線ヒータへ大転換し、省エネに加え、省力化、良品率向上、職場環境も改善。金型加熱器の標準モデルとして国内外の生産拠点に展開中。

重力鋳造用、ダイカスト、熱間鍛造用の採用事例もあります!

- 導入事例